Tudtad? Az MVR elpárologtató rendszer a legjobb megoldás szénkémiai és palagáz szennyvíz esetén!

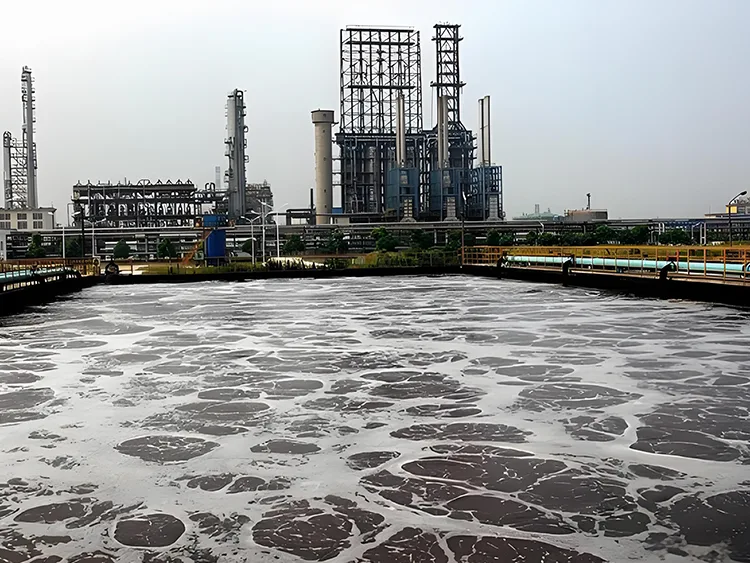

A modern ipari termelésben a szénkémiai és palagáz-ipar erőforrás-intenzív és erősen szennyező iparágak, és szennyvízkezelési problémáik különösen összetettek. Milyen megoldásokat kell elfogadni a szennyvizek, például a szén vegyszer és a palagáz esetében?

Beszéljük meg a WTEYA-val a szennyvíz jellemzőit a szénkémiai és palagáziparban,nulla-kibocsátási megoldások szennyvízhez, és hogyan MVR (mechanikus gőz-visszanyomás) párolgás rendszerek kulcsszerepet játszanak az ilyen szennyvizek kezelésében!

Szennyvíz keletkezése és jellemzői a szénkémiai és palagáziparban

A szénkémiai és palagáziparban a szennyvizek magas koncentrációjú, összetett összetételű és magas sótartalmúak, ami kihívást jelent a hagyományos tisztítási módszerek számára. Ismerje meg a szennyvíz megoldásokat a szénkémiai és palagáziparban a WTEYA-val.

A szennyvíz keletkezésének forrásai

A szén vegyipar főként olyan termelési folyamatokat foglal magában, mint a szén elgázosítása, a szén cseppfolyósítása és a szén-hogy-metanol. Ezek a folyamatoknagy mennyiségű szennyvizet termelnek, amelynek fő forrásai a következők:

1. Hűtővíz: A gyártási folyamat során hűtővizet használnak a hűtésre, de mivel érintkezik a termelő közeggel, általában bizonyos szennyező anyagokat hordoz.

2. Mosóvíz: A gázban lévő szennyeződések, például ammónia, szulfid stb. eltávolítására szolgál, ezek a mosóvizek általábannagy mennyiségű szerves és szervetlen szennyezőanyagot tartalmaznak.

3. A reakció melléktermékeiből származó szennyvíz: A szén kémiai reakció folyamata során számos melléktermék keletkezik, beleértve anagy koncentrációban káros anyagokat tartalmazó szennyvizet is.

A palagáz kitermelése során keletkező szennyvíz főként:

1. Fúrási szennyvíz: A fúrási folyamat során befecskendezett folyadék fúrófolyadékot és-szitu talajvíz, amely általában magas sótartalmú és kémiai adalékanyagokat tartalmaz.

2. Repesztési szennyvíz: A rétegrepesztés során a befecskendezett vegyszeres folyadék repedéseket képez a föld alatt, és visszakerül a felszínre, magas vegyianyagot és szennyezőanyagot tartalmazva.

3. Gyártási szennyvíz: A gázleválasztási és -kezelési folyamat szennyvíz általábannitrogént, ként, ammóniát és egyéb összetevőket tartalmaz.

A szennyvíz jellemzői

A szénkémiai és palagázipar szennyvizei általában a következő jellemzőkkel rendelkeznek:

lSzennyező anyagok magas koncentrációja: a szennyvíz gyakrannagy koncentrációban tartalmaz szerves anyagokat, szervetlen sókat,nehézfémeket és egyéb szennyező anyagokat.

lÖsszetett összetétel: a szennyvíz sokféle szennyező anyagot tartalmazhat, mint például ammónia-nitrogén, szulfid, só stb., kémiai összetétele összetett ésnehezen kezelhető.

lMagas sótartalom: különösen a palagáz-kitermelés folyamatában általában magas a szennyvíz sótartalma, ami megnehezíti a kezelést és az újrahasznosítást.

lNagy változékonyság: a szennyvíz összetétele és koncentrációja a gyártási folyamat, az alapanyagok és az üzemi feltételek változásaival ingadozik, ami kihívásokat jelent a tisztítási folyamatban.

Nulla kibocsátású megoldás szénkémiai és palagáz szennyvízhez

Magas-sós kémiai szennyvíz a következő jellemzőkkel rendelkezik: amellett, hogynehéz-hogy-lebontja a szerves anyagokat és az ammónianitrogént, lebegő anyagokat, kolloidokat, szervetlen vízkőlerakódást és egyéb szennyező anyagokat is tartalmaz. A lebegő anyagok és a szervetlen sók esetében általában flokkulációs kicsapást, szűrést és egyéb módszereket alkalmaznak a vízkő, a szilícium és a fluor eltávolítására a kristályrendszerben lévő szennyeződés megszüntetésére vagy elpárologtatására; szerves anyagok, színek, ammónianitrogén és egyéb szennyezések, katalitikus oxidáció, aktív szén adszorpció, makroporózus gyanta adszorpció és egyéb technológiák vagy kombinált eljárások alkalmazása szükséges a biológiai lebontáshoz a szennyvíznormál működésének biztosítása érdekében.

A szennyvíz TDS-tartalma magas, de koncentrációja viszonylag kicsi ésnagy léptékű. Különféle technológiákat alkalmaznak, mint például az RO, STRO, DTRO stb-sós víz szennyvíz.

A membránkoncentrációban keletkező erősen koncentrált sókat el kell párologtatni és újra kristályosítani kell a szennyvíznulla kibocsátásának eléréséhez. A párolgás-A kristályosító berendezés a legfontosabb eszköz a teljes gyártási folyamatban, és ez a legfontosabb része a teljes gyártási folyamatnak. A párolgási folyamat során a magas sótartalom jelenléte miatt sótúltelítettség kiválása következik be. Az általánosan használt módszerek közé tartozik az MVR bepárlási módszer, több-hatáspárologtatási módszer stb.

MVR elpárologtató rendszer alkalmazása a szennyvíztisztításban

Az MVR elpárologtató rendszer egyre fontosabb szerepet fog játszani a szennyvíztisztításban a szénkémiai iparban és a palagáziparban. A WTEYA MVR rendszerenagy méretű-hangerő, magas-koncentrált szennyvízkoncentráció a koncentrált kezelés és a gőz hatékony felhasználása révén, lerövidítve a kezelési időt és javítva a kezelés általános hatékonyságát. Az MVR rendszernem csaknullát tud elérni-a szennyvíz kibocsátása, hanem hasznos összetevők visszanyerése a szennyvízben, csökkenti az erőforrás-pazarlást, csökkenti az energiafogyasztást és megvalósítja az erőforrások újrahasznosítását.

1. Az MVR elpárologtató rendszer áttekintése

MVR (Mechanikus gőz visszanyomás) A párologtató rendszer egy fejlett szennyvízkezelési technológia. Működési elve a párolgási folyamat során keletkező gőz összenyomása és újrafelhasználása, ezáltal javítva a hőenergia hasznosítás hatékonyságát. A WTEYAMVR rendszer az elpárologtatóban lévő folyadékot gőz összenyomásával melegíti fel, ezáltal csökkenti a külső energiaigényt ésnagymértékben csökkenti az energiafogyasztást.

A WTEYAMVR elpárologtató 100-at hasznosít újra% a másodlagos gőz látens hőjének csökkentése, aminagymértékben csökkenti az energiafogyasztást és az alacsony működési költségeket; kompakt szerkezet, kis helyigény; különösen alkalmas kis terek építésére; teljesen automatizált vezérlő operációs rendszer. Sikeresen alkalmazták anullára-az ipari szennyvíz kibocsátási területei, mint például a szénvegyipar, a veszélyeshulladék-ipar, a lítiumelem-ipar, a petrolkémiai ipar, a biológiai fermentációs ipar és a gyógyszeripar.

2. Az MVR rendszer előnyei

Ø Nagy hatékonyság és energiatakarékosság

Az MVR rendszer kulcsa a hatékony gőzvisszanyerés. A WTEYAMVR elpárologtató rendszer jelentősen csökkenti az energiafogyasztást a párolgás során keletkező gőz újrasűrítésével és újrafelhasználásával, így 50%-90% energia a hagyományos párologtató rendszerhez képest. Ez különösen fontos anagy energiafelhasználású szénkémiai és palagáziparban.

Ø Csökkentse a szennyvíz kibocsátását

Az MVR rendszer képes koncentrálni a szennyvizet és csökkenteni a szennyvízkibocsátást. A koncentrált szennyvíz mennyiségének csökkentése elősegíti az erőforrások visszanyerését és a környezeti terhelés csökkentését.

Ø Alkalmazkodj a magashoz-sótartalmú szennyvíz

A szénkémiai és palagáziparban a szennyvíz gyakrannagy koncentrációban tartalmaz sót. Az MVR rendszer hatékonyan tudja kezelni ezeket a magas-sótartalmú szennyvizeket és csökkenti a sókibocsátást koncentrálással.

Ø Stabil és megbízható működés

Az MVR rendszer egyszerű kialakítású,nagy működési stabilitással rendelkezik, és jó teljesítményt képes fenntartani különféle munkakörülmények között. Ez különösen fontos olyan ipari környezetekben, amelyek hosszú időt igényelnek-hosszú távú stabil működés.

Ø Jelentős környezetvédő hatás

A szennyvíz hatékony tisztításával az MVR rendszer csökkentheti a környezetre gyakorolt hatást és megfelel a környezetvédelmi előírások követelményeinek.

3. Az MVR rendszer alkalmazási hatása

Az MVR-rendszer alkalmazásával a vállalkozásoknemcsak hatékonyan csökkenthetik a szennyvízkezelési költségeket, hanem elérhetik az erőforrások újrahasznosítását és a környezetvédelmet, valamint javíthatják az általános gazdasági előnyöket. A WTEYA MVR párologtatási fő elpárologtatási folyamata a következőket tartalmazza: kényszerkeringető párologtatás, leeső fólia elpárologtatás, emelkedő fóliapárolgás, kombinált párologtatás és egyéb formák, és az exkluzív megoldásokat az ügyfelek igényei szerint testre szabhatja.