Miért van szüksége a petrolkémiai iparnak a vízkezelő berendezés?

A petrolkémiai anyagok, elsősorban olaj, gáz, kőzet és egyéb fosszilis tüzelőanyagok széles választéka. Az anyagkezelési szakaszban a fő cél anyersanyagok, a stabilitás és a használhatóság tisztaságának biztosítása a PRE -n keresztül-A kezelési létesítmények, például a pasztőrözés, a vízvesztés, a repedés és így tovább, javítják az anyag aktív reakcióját. A petrolkémiai gyártási folyamat és a sok szempontból kapcsolódó jellemzők, ideértve a szelekciót és az anyagkezelést, a reakció és a kontroll, az elválasztást és a tiszta technológiát, a katalizátorok alkalmazását, a konverziós energiát és a felhasználást, a biztonságos és a környezeti termelést, az innovációt és az optimalizálási technológiát, valamint az integrált termelési folyamatot. Ezen szempontok folyamatos optimalizálásával és befejezésével javíthatja a petrolkémiai termelés hatékonyságát és minőségét, fenntarthatóan fejlődhet.

Megoldás a petrolkémiai ipar számára

1. Párolgási eszköz: például MVR párolgási eszköz, kényszerített keringési eszköz, alacsony-hőmérsékleti elpárologtató eszköz, és a többhatású párolgási eszköz

És a gyártásban

A párolgási berendezéseket széles körben használják a petrolkémiai iparban, főleg a következő területeken:

Szennyvízkezelés ésnulla mentesítés (ZLD)

Magas só szennyvízkezelés: A petrolkémiai termelési folyamatokból származó szennyvíz általában magas szennyező anyagok koncentrációját tartalmazza, például szervetlen sókat, szerves sókat ésnehézfémeket. Párologtatók (mint például a többhatású párologtatók, az MVR, a gőzkompressziós légzés stb.) Elkülönítheti a vizet a szennyvíztől a párolgás révén, a szennyvíz koncentrálásával közel telített állapotban, majd kristályosodás, szárítás és egyéb módszerek révén kezelheti a szennyvízet a szennyvíz kiürítésére vagy akárnem, és csökkenti annak környezetre gyakorolt hatását.

Emulgeálószer, olaj- és vízkeverék: Az emulgeálóolaj, olajkeverék, olaj- és szennyvíztartalmú szennyvíz esetén az olajfázisoknagy részét először kezelési módszerekkel osztályozzák, például demukulzus és úszógáz. A szennyvízben fennmaradó olajat ezután párolgás és víznövekedés útján besorolják az olaj visszanyerésére és a szennyvízben lévő olajmennyiség csökkentésére, a környezeti előírások elérésével.

folyamat optimalizálása

Újrahasznosító oldószerek: A petrolkémiai gyártási folyamat során az oldószereket általában extrahálásra, mosásra, kiszáradásra és egyéb műveletekre használják. A párolgási berendezések hatékonyan visszanyerhetik és újra felhasználhatják ezeket az oldószereket, például toluol, xilol, etanol, izopropanol stb., A termelési költségek csökkentése, az oldószerhulladék és a szerves kibocsátások.

Finomított és koncentrált termékek: Bizonyos közbenső termékek vagy végtermékek, például alkohol, aceton, sav és párologtatók esetén felhasználhatók tisztításra vagy további koncentrációra a termékminőség javítása érdekében, és megfelelnek a termék tisztasága és koncentrációjának downstream folyamatának vagy vevői igényeinek.

Erőforrás -helyreállítás és-termékkezelés

Só kristályosodás és helyreállítás: Bizonyos kémiai vagy szennyvízkezelési folyamatokban a párolgási eszköz lehűtheti a sóértékeket elválasztó kristályokat, lehetővé téve a sóoldat szennyvízének a telített szennyvízre, példáulnátrium -szulfátra,nátrium -kloridra, kalcium -kloridra és az erőforrás -visszanyerésre.

Anehézfém -sók koncentrációja és visszanyerése: A szennyvíznehézfém -ionokat tartalmaz, amelyek a berendezés gőzzel koncentrálhatók, megkönnyítve anehézfémek erőforrásainak visszanyerését a vegyi anyagok ülepedésével, a villamos energia tárolására, a környezeti szennyezés kockázatának csökkentésére és a jövőbeni gazdasági haszonnövelésére.

Takarítson meg energiát és csökkentse a kibocsátást

Pazarlóhő: A kőolaj és vegyi anyagok előállítása során előállított kondenzátum vagy kondenzátum hőkezelő vagy kondenzátum hőforrásként szolgálhat a párolgási eszközökhöz, hatékonyan felhasználva az energiát és csökkentve a teljes energiafogyasztást.

A szilárd hulladék csökkentése: A szennyvíz párolgási berendezések révén történő kezelésenagymértékben csökkentheti a szilárd hulladék képződését (mint például a maradék párolgása), Csökkentse a szilárd hulladékkezelés költségeit, és alacsonyabb a környezetinyomás.

Speciális vegyi anyag

Különleges sókristály gőz: Néhány speciális vegyi anyag előállításakor, például a magas-Tisztító vízsók, speciális kristályos sók és párolgási berendezések, ez az egyik fontos berendezés. A párolgási és kristályosodási feltételek pontos ellenőrzésével olyan termékeket állítanak elő, amelyek megfelelnek a speciális tisztaság és a kristályosodás követelményeinek.

Környezeti helyreállítás és történelmi menedzsment

Hulladékkezelés:A magas só, a magas szerves anyag, anehézfém -hulladék és a gőzkészülékben lévő maradék petrolkémiai létesítmények esetében a leállítás vagy a regeneráció felhasználható a menedzsment technológiák egyikének, hogy támogassa a petrolkémiai környezeti kármentesítést a szennyvíz, a biztonságos hulladékkezelés vagy az erőforrás -visszanyerés központosított gőzkezelésével.

Műszaki alapelvek

MVR elpárologtató: A párologtató újrafelhasználja a saját másodlagos gőz által generált energiát, hogy csökkentse a külső energiaigény iránti igényt. Az MVR működési folyamata a gőz tömörítése a hűtőpresszorban,növelje a hőmérsékletet, anyomást és a hőmérsékletet, majd belépjen a fűtési és kondenzációs rendszerbe a gőz potenciális hőmérsékletének felhasználására. A meghajtó indítása kivételével a teljes párolgási folyamat során a párologtató második gőzébőlnem kerülnek ki. A kompresszor tömöríti, ami anyomás és a hőmérsékletnövekedését okozza. A gőzt ezután elküldik a fűtőkamrába, hogy a folyékony forrásban maradjon.

Kényszerített párolgási eszköz keringése: Az oldat keringése az eszközben elsősorban a külső erők által generált kényszeráramra támaszkodik. A ciklussebesség általában 1,5 és 3,5 méter \/ másodperc között van. Hőtaljesítmény és termelési kapacitás. Anyersanyag -folyadékot alulról felfelé szivattyúzzák egy keringő szivattyúval, amely felfelé áramlik a fűtő kamra csővezetékében. A gőz és a folyékony hab keveréke belép a párolgási kamrába, és elválasztva van. A gőzt felülről ürítik, a blokkolt folyadékcseppeket a keringő szivattyú a kúpos aljába szívja, majd belép a fűtőcsőbe a további keringéshez. Hőátadási együtthatója, sóállóság, talaj ellenállás, erős alkalmazkodóképessége van, és könnyen tisztítható. Olyan iparágak számára alkalmas, mint a skála, a kristály, a hőmérséklet -érzékeny (alacsony hőmérséklet), magas koncentráció és magas viszkozitás, beleértve a kémiailag oldhatatlan szilárd anyagokat, az élelmiszereket, a gyógyszereket, a környezetvédelmi technológiát és a párolgási helyreállítást.

Hideg párologtató: A hideg párologtató hőmérséklete a famegmunkálási párolgásnormál működésére utal 35-50 ℃ -en. Miután megérkezett a Ye Wei -be, megszilárdulást végeznek minden vízvödörben, és a szivattyú vákuum előállításához működik. Az automatikus víz és a párologtató üzemelteti - Yasuji, amely hőt generál a szennyvíz elpárologtatásához és melegítéséhez. A szennyvíznulla vákuumban van, és a szennyvíz hőmérséklete körülbelül 30 ℃ -re emelkedik. A szennyvíz a befejezés előtt elpárologni kezd. A párolgás után Yasuji a hőmérsékletet 35 -re állítja-40 ℃, és tömöríti a helyi hálózatot hideg vízzel a hőmérséklet előállításához. Miközben a víz gyorsan elpárolog, egy tágulási szelepen keresztül lehűti a helyi hálózatot, és el akarja működtetni a hőelnyelést a párolgás után, és hideg gőzre emelkedik. A szagbomlás oldat tavaszi vízben oldódik, erős és tartós, és Yasuji Zhire összenyomható és felszívható, hogy felszívja a hőt és a hidegt. Egyszerűen melegítse fel a szennyvízt. Ha a buborékot az érzékelő detektálja a párolgási folyamat során, akkor a decoamer automatikusan hozzáadja a defoamert. Az egyik ciklus befejezése után a koncentrátum kiürül (A ciklusidő beállítható)- A párolgási ciklus befejezése után a kompressziós szivattyú leáll, anyitott pneumatikus szelepcsőre összpontosít,nyomást gyakorol és elpárolog, és a hidraulikusnyomást a hordóra fókuszálja.

Milyen eredményeket érhetünk el

Cégünk párologtatója elérheti az 5 koncentrációt-100 -szor különböző vízminőségi körülmények között, több energiát eredményezve-Hatékony, könnyen alkalmazható,nagymértékben automatizált, környezetbarát és stabil. Széles körben használják olyan iparágakban, mint a vegyi, gyógyszerészeti, élelmiszerek és környezeti területek.

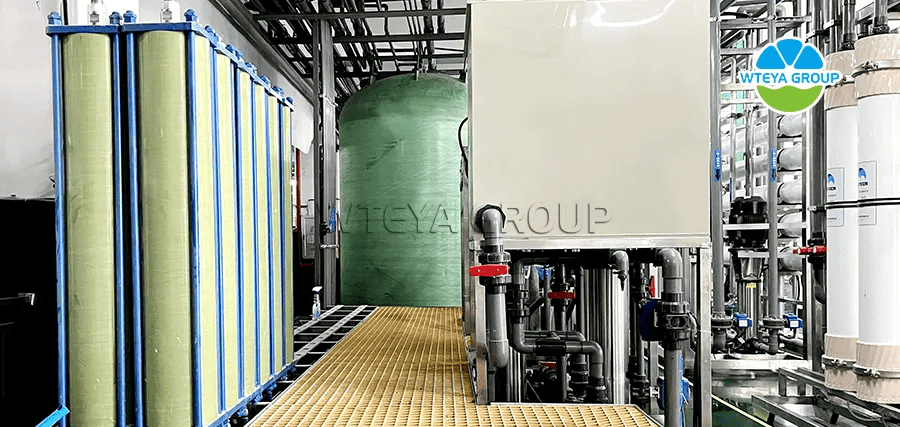

2. membrán elválasztó berendezés: DTRO, Stro, NF stb.

És a gyártásban

A membrán elválasztási technológiát széles körben használják a petrolkémiai iparban, főleg a következő területeken:

(A) Anyersolaj és a kifinomult olaj feldolgozása

A tengervíz sótalanítása: Az olajkivonás és szállítás folyamatában az olaj általában bizonyos mennyiségű sót és vizet tartalmaz. Membrán elválasztási technológia (mint például a fordított ozmózis és a szűrés) Hatékonyan eltávolíthatja a sót és a vizet a kőolajból, megvédheti a finomító berendezéseket a korrózióval szemben, javíthatja a szűrés hatékonyságát és a termék minőségét.

Finomított olaj: Vékony film -válogatási technológián keresztül kőolajtermékek (például olaj, dízel, kenőolaj stb.) Megtisztítható a szennyeződések, például a kén, anitrogén, az aromás szénhidrogének, az olefinek stb. Távolítására, javítja a kőolaj -égés hatékonyságát, csökkenti a kibocsátást, és megfelel az egyre szigorúbb környezetvédelmi előírásoknak.

(b) Levegő elválasztása és szűrése

A hidrogén visszanyerése és tisztítása: A hidrogén bomlásának során az újrahasznosítás és az egyéb finomítónövényeknagy mennyiségű hidrogénben gazdag kibocsátást eredményeznek. A membrán elválasztási technológia hatékonyan elválaszthatja a regenerált héliumot és héliumgázt, és kiküszöböli az egyik gázszennyeződést (mint például Co, Co ₂, ch ₄ stb.), amely a következő ciklusban vagy az üzemanyagcellákban hidrogén alkalmazásokhoz használható, amelyek magas-tisztaságú hidrogén.

Földgáz dehidráció és fertőtlenítés: A földgázkezelési folyamat során a membrán elválasztási technológiát használják a víz eltávolítására (mint például a polimer membrán dehidrációja) és szulfidok (mint például a membrán elválasztási szulfidok fertőtlenítéséhez) földgázból, biztosítva a földgáz minőségét és biztonságát.

(c) Katalizátor visszanyerés és helyreállítás

Katalizátorkezelés: A katalitikus elválasztási eljárás során a katalizátor az anya likőrének kialakulásának reakciójával kombinálódik. A membrán elválasztási technológia elválaszthatja a katalizátorokat a termékfolyadékoktól, visszanyerheti és újrafelhasználhatja a katalizátorokat, csökkentheti a katalizátor költségeit és csökkentheti a hulladékképződést.

(D) A szerves oldószerek visszanyerése és újrafelhasználása

Dehidráció és tisztító oldószerek: A petrolkémiai termelési folyamatokban sok folyamat szerves oldószereket használ (mint például a toluol, a xilol, az etanol stb.)- A membrán elválasztási technológia hatékonyan visszanyerheti és újra felhasználhatja ezeket az oldószereket, csökkentheti a termelési költségeket, csökkentheti az oldószer -fogyasztást és csökkentheti a szerves kibocsátást.

(E) Szennyvízkezelés és az erőforrás -helyreállítás

Magas só szennyvízkezelés: A petrolkémiai szennyvíz általábannagy mennyiségű szennyező anyagot tartalmaz, például szervetlen sókat, szerves sókat ésnehézfémeket. Membrán elválasztási technológia (például fordított ozmózis, szűrők, elektromos membránok stb.) maximalizálhatja a sót és a mérgező anyagokat a szennyvízben, lehetővé téve a szennyvíz mély kezelését és csökkentve a szennyvíz, az erőforrások és a szokásos hulladékok mennyiségét. Hasznos alkatrészek visszanyerése: A membrán elválasztási technológia felhasználható az értékes komponensek szennyvízből történő visszanyerésére, például aminosavak, szerves savak, alkoholok, aceton stb., Elválasztva őket, és visszaadni a termelési folyamathoz, újrafelhasználni az erőforrásokat és csökkenteni a termelési költségeket.

Műszaki alapelvek

Ez a folyamat speciális membránokat használ az alkatrészek elválasztására a folyékony vagy gázkeverékektől. Ennek a technológiának az alapelve a membránon áthaladó különféle komponensek sebességének és képességének különbségén alapul, amelyet az összetevők jellemzői, a membrán jellemzői, a membrán mindkét oldalán lévő koncentrációbeli különbségek, anyomásgradiensek, a potenciális gradiensek vagy a gőz, vagy a különféle tényezők határozhatók meg. A membrán elválasztási módszerek között szerepel a mikrofiltráció, az ultraszűrés, a szűrés, a fordított ozmózis és az elektrofiltráció, amelyek mindegyike alkalmas a különböző elválasztási igényekhez. Például a membrán pórusmérete alapján mikrofiltráció és ultraszűrőszűrő molekulák vagy oldatok; A fordított ozmózis az oldat ozmotikusnyomásánál magasabbnyomásra utal, ami az oldószer átjut a membránon és blokkolja az oldatot; Az elektrodialízis az ionok szelektív felhasználása az ioncserélő membránok felhasználásával egy elektromos mező hatására.

Milyen eredményeket érhetünk el

A vékony fóliák elválasztják a technológia alkalmazását a huagong kőolajiparban anyersolaj és a kipufogógáz kezelésétől, a tisztítástól, a katalizátor visszanyerésétől és a keringéstől, a Rongji szerves gyógyulástól az Ön használatához, a szennyvízkezelés keringésétől és az erőforrás -visszanyeréstől, a környezetfigyelő és több várakozási menedzsment ciklustól. Nagy jelentőséggel bír az erőforrás -megjelenítés javítása, a termelési költségek csökkentése, a zöld környezetszennyezés minimalizálása és a fenntartható fejlődés elérése.

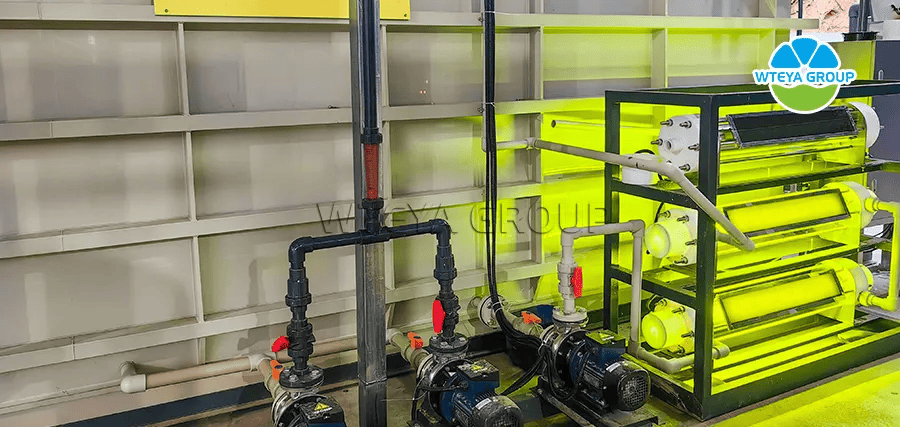

3. ECC oxidációs berendezés:

És a gyártásban

Az ECC kémiai katalizátorokat elsősorban a szerves vegyületek eltávolítására használják a petrolkémiai iparban a magas só folyadékokból. Elölheti a mikroorganizmusokat a vízben, biztosíthatja a tiszta folyékony vizet és biztosíthatja a berendezéseknormál működését.

Műszaki alapelvek

Az ECC katalitikus oxidációs technológia egy új technológia, amelyet a vállalat fejlesztett ki, amely katalizátorokat használ a szerves szennyező anyagok és az oxidok közötti oxidációs reakció elősegítésére (mint például oxigén, ózon, hidrogén -peroxid stb.) meghatározott körülmények között. A végtermék ártalmatlan vagy alacsony mérgező, szennyező anyag eltávolító hatása. Az oxidációs katalitikus berendezés különböző alkalmazások és tárgyak szerint változik, különböző oxidánsok, katalizátorok és reakciófeltételek felhasználásával a gyakorlati igények kielégítése érdekében.

Milyen eredményeket érhetünk el

A vállalati típusú ökológiai eltávolító termékek hatékonysága (Codcr) meghaladja a 80 -at%, ésnéhányuk meghaladhatja a 95 -et%- Jelentősen csökkentheti a reaktor fűtési hőmérsékletét, a gőzkészülékbuborékok valószínűségét és a rendszermembrán szennyezését.